Wie in 1001 Nacht

Einen guten Monteur macht die Flexibilität und Improvisationsfähigkeit aus. Gerade bei unseren Auslandseinsätzen sind diese Qualitäten immer wieder entscheidend für den Erfolg einer Montage. Denn die beste Planung nutzt nicht viel, wenn einen vor Ort dann bunte Überraschungen erwarten.

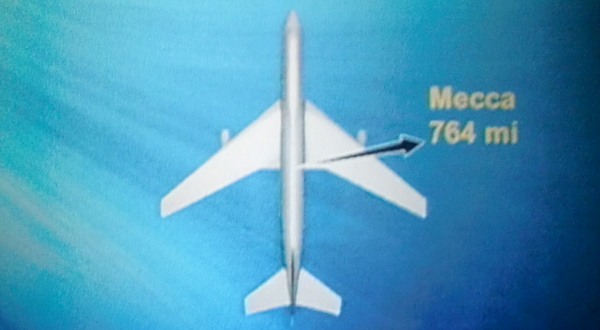

In Doha, Hauptstadt des Emirats Katar auf der Arabischen Halbinsel, installierte ich mit der Firma MKN einen Herd mit den stattlichen Ausmaßen von 4200 auf 1600 mm. Vor Ort waren die Installationen allerdings völlig anders als in der Planung. Sie kamen aus einer CNS-Installationswand und nicht aus dem Boden. Ich flog deshalb kurzfristig nach Doha, um vor Ort die längsseitige, mittlere Trennung am Herd vorzunehmen. Hier leistete meine Übersee-Werkbox gute Dienste unter abenteuerlichen Umständen.

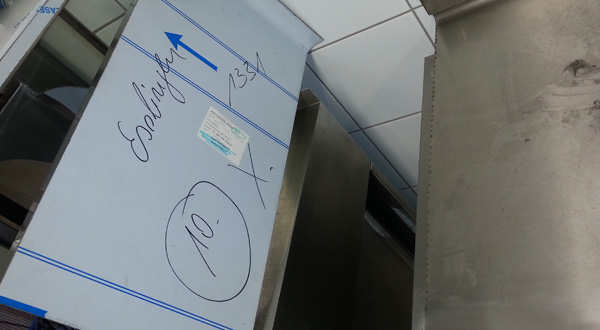

Geplant war, den Herd in der Länge auseinander zu schneiden, um ihn montieren zu können. Der Gang, durch den er in die Küche transportiert werden sollte, war allerdings verbaut. Der Herd war zu lang, und ließ sich unmöglich an einem Stück hindurch bewegen. So stand ich also draußen direkt neben dem Flughafen und schnitt ihn auch noch zweimal quer. Bei nur 30 Grad Celsius ein schönes Vergnügen. Anschließend habe ich die queren Schweißnähte [Bild Eckschweißnähte] mit einem Blech versehen und geschweißt sowie verschliffen und die langen offenen rückseitigen Öffnungen mit einer Aufkantung und Sichtschweißnähten geschlossen.

Drei Tage dauerte diese „Operation“, bis mich schließlich ein zufriedener Kunde anlächelte. Mit der tollen Unterstützung von MKN konnten wir gemeinsam auch dieses Projekt erfolgreich abschließen.